Metal Dökümü için Kalıp Nasıl Yapılır?

Metal döküm, erimiş metalin karmaşık ve hassas parçalara şekillendirilmesini sağlayan en eski ve en yaygın kullanılan üretim süreçlerinden biridir. Her başarılı metal döküm sürecinin merkezinde doğru yapılmış bir kalıp bulunur.

Bu rehber, modern dökümhanelerde, mücevher üretiminde ve küçük ölçekli imalatta kullanılan en yaygın kalıp yapım yöntemleri, malzemeleri ve iş akışlarını kapsayarak metal döküm için kalıpların nasıl yapılacağını açıklar.

1. Metal Dökümde Kalıp Nedir?

Metal dökümde kalıp, bir metal parçanın dış şeklini ve ana özelliklerini tanımlayan hassas biçimlendirilmiş boş bir boşluktur. Döküm sürecinde, erimiş metal bu boşluğa dökülür, kalıbı doldurur, soğur ve katılaşır. Katılaşma tamamlandıktan sonra kalıp açılır veya kırılır ve bitmiş metal döküm çıkarılır.

Metal döküm kendisi, metalin sıvı hale gelene kadar ısıtıldığı ve ardından bir kalıba döküldüğü veya zorlandığı bir üretim sürecidir. Metal, kalıp boşluğuna akar, boşluğun tam şeklini alır ve katılaşırken neredeyse net şekilli bir bileşen oluşturur. Soğuduktan sonra katı metal parça kalıptan çıkarılır ve döküm döngüsü tamamlanır.

Bu temel prensip tüm döküm süreçlerine uygulanırken, birçok varyasyon vardır. En önemli değişkenler kalıp malzemesi (kum, seramik, mum bazlı kabuklar veya metal kalıplar gibi) ve erimiş metalin teslim edilme yöntemidir; bu yöntemler yerçekimi dökümü, basınçlı kalıp dökümü, vakum destekli döküm veya santrifüj döküm olabilir. Her varyasyon yüzey kalitesi, boyutsal doğruluk, soğuma davranışı ve üretim verimliliğini etkiler.

Kullanılan spesifik döküm yöntemi ne olursa olsun, kalıpların karşılaması gereken birkaç kritik mühendislik gereksinimi vardır:

- Erimiş metale maruz kaldığında bozulmadan veya şekil değiştirmeden yüksek sıcaklıklara dayanmak

- Son dökümün tasarım spesifikasyonlarına uygunluğunu sağlamak için boyutsal doğruluğu korumak

- Gözeneklilik, çekme veya eksik dolum gibi kusurları en aza indirerek kontrollü metal akışı ve soğuma sağlamak

- Kalıp ayrılması veya kalıp tahribatı yoluyla dökümü hasarsız şekilde serbest bırakmak

Sonuç olarak, bir kalıbın tasarımı ve üretimi, döküm yöntemi, metal türü, parça geometrisi ve gereken üretim hacmine bağlıdır.

2. Metal Dökümde Kullanılan Yaygın Kalıp Türleri

Kalıpların nasıl yapılacağını öğrenmeden önce, metal dökümde kullanılan ana kalıp kategorilerini anlamak önemlidir.

Kum Kalıplar

- Bağlayıcılarla karıştırılmış silika kumundan yapılır

- Genellikle tek kullanımlıktır

- Dökme demir, alüminyum ve çelik dökümler için yaygın olarak kullanılır

- Düşük ve orta hacimler için maliyet-etkilidir

Yatırım Döküm Kalıpları (Kayıp Mum Dökümü)

- Mum kalıplar ve seramik kabuklar kullanılarak oluşturulur

- Çok yüksek boyutsal doğruluk ve yüzey kalitesi

- Mücevher, havacılık ve hassas bileşenlerde yaygındır

Kalıcı Metal Kalıplar

- Çelik veya dökme demirden yapılır

- Yüksek hacimli üretim için tekrar kullanılabilir

- Alüminyum ve magnezyum dökümü için yaygındır

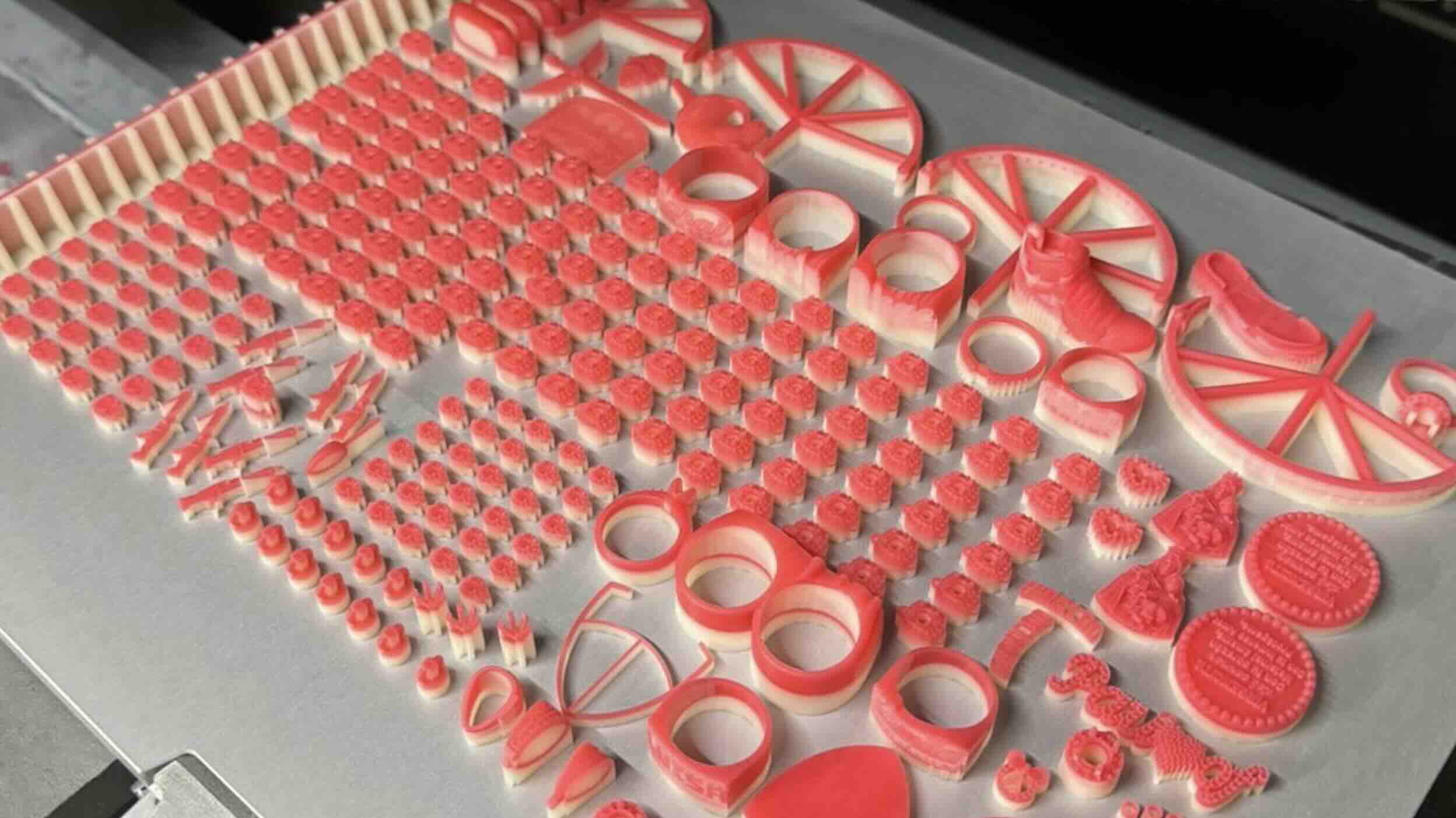

3D Baskılı Kalıplar ve Kalıplar

- mum 3D baskı kullanarak kalıplar veya feda edilebilir kalıplar oluşturur

- Karmaşık geometrilere ve hızlı iterasyona olanak tanır

- Prototipleme ve özel dökümde giderek daha fazla kullanılır

3. Metal Döküm İçin Kum Kalıbı Nasıl Yapılır

Kum kalıplama, en erişilebilir ve yaygın kullanılan döküm yöntemlerinden biridir.

Adım Adım Kum Kalıp Yapım Süreci

-

Bir Kalıp Oluşturun

Kalıp, genellikle ahşap, plastik veya 3D baskılı reçineden yapılmış son parçanın katı bir kopyasıdır. -

Kum Karışımını Hazırlayın

Döküm kumu, uygun dayanıklılık ve geçirgenlik sağlamak için kil veya kimyasal bağlayıcılarla karıştırılır. -

Kalıp Çevresine Kumu Paketleyin

Kalıp, bir kalıplama kutusuna (flask) yerleştirilir ve çevresine kum sıkıştırılır. -

Kalıbı Çıkarın

Kalıp dikkatlice çıkarılır ve istenen parça şekline uygun bir boşluk bırakılır. -

Kanallar ve Besleyiciler Ekleyin

Erimiş metalin kalıba akmasını ve gazların çıkmasını sağlamak için kanallar oluşturulur. -

Kalıbı Kapatın

Kalıp yarıları hizalanır ve döküm için sıkıca kapatılır.

Kum kalıplar, büyük parçalar ve kısa üretim serileri için idealdir, ancak yüzey kalitesi diğer yöntemlere göre nispeten pürüzlüdür.

4. Yatırım Döküm Kalıpları Nasıl Yapılır (Kayıp Mum Dökümü)

Yatırım döküm, metal döküm için en hassas yöntemlerden biridir.

Adım Adım Yatırım Döküm Kalıp Süreci

- Mum kalıp oluşturun

- mum ağacını birleştirin

- Seramik kabuğu oluşturun

- Kalıbı mumdan arındırın

- Kalıbı ateşte sertleştirin

- Erimiş metali dökün

- Kabuğu kırın

Yatırım döküm, mücevher, medikal ve havacılık parçaları için ideal olan mükemmel yüzey kalitesi, sıkı toleranslar ve karmaşık geometriler üretir.

5. Kalıcı Metal Kalıplar Nasıl Yapılır

Kalıcı kalıplar, yüksek hacimli ve tekrarlanabilir döküm için kullanılır.

Temel Kalıcı Kalıp Üretim Süreci

- Kalıbı tasarlayın

- CNC kullanarak kalıbı işleyin

- Kalıp kaplamaları uygulayın

- Kalıbı önceden ısıtın

Kalıcı kalıplar mükemmel tutarlılık sunar ancak yüksek başlangıç yatırımı gerektirir.

6. Metal Döküm İçin Kalıp Yapımında Mum 3D Baskı Kullanımı

3D baskı, kalıp ve kalıp modellerinin yapım şeklini dönüştürdü.

Yaygın 3D Baskı Yaklaşımları

- Kum döküm için 3D baskılı kalıplar

- Yatırım döküm için mum 3D baskılı modeller

- Bağlayıcı püskürtme ile doğrudan 3D baskılı kum kalıplar

Kalıp Yapımında 3D Baskının Avantajları

- Hızlı tasarım iterasyonu

- Karmaşık iç geometriler

- Araç maliyetlerinde azalma

- Prototipler ve küçük partiler için ideal

7. Metal Döküm İçin Kalıp Yapım Yöntemlerinin Karşılaştırması

| Kalıp Türü | Avantajlar | Sınırlamalar |

|---|---|---|

| Kum Kalıplar | Düşük maliyet, esnek, büyük parçalar için uygun | Pürüzlü yüzey, daha düşük doğruluk |

| Yatırım Döküm | Yüksek hassasiyet, mükemmel yüzey kalitesi | Daha yüksek maliyet, daha uzun süreç |

| Kalıcı Metal Kalıplar | Yüksek tekrarlanabilirlik, hızlı üretim | Yüksek kalıp maliyeti, sınırlı geometri |

| 3D Baskılı Kalıplar/Kalıplar | Hızlı iterasyon, karmaşık şekiller | Kitlesel üretim için ideal değil |

Sonuç: Doğru Kalıbı Yapmak Başarılı Metal Dökümün Anahtarıdır

Metal döküm için kalıpların nasıl yapılacağını anlamak, yüksek kaliteli döküm metal parçalar üretmek için esastır. Kum kalıplar, yatırım döküm, kalıcı kalıplar veya modern 3D baskı teknikleri kullanılsın, kalıp yapım süreci son parçanın doğruluğunu, dayanıklılığını ve yüzey kalitesini belirler.

Uygun kalıp türünü seçerek ve kanıtlanmış mühendislik uygulamalarını takip ederek, üreticiler güvenilir ve tekrarlanabilir döküm sonuçları elde edebilirler.