Comment fabriquer des moules pour la coulée de métal ?

La coulée des métaux est l’un des procédés de fabrication les plus anciens et les plus largement utilisés, permettant de façonner le métal en fusion en pièces complexes et précises. Au cœur de chaque processus de coulée réussi se trouve un moule correctement réalisé.

Ce guide explique comment fabriquer des moules pour la coulée des métaux, en couvrant les méthodes de fabrication de moules les plus courantes, les matériaux et les flux de travail utilisés dans les fonderies modernes, la production de bijoux et la fabrication à petite échelle.

1. Qu’est-ce qu’un moule en coulée des métaux ?

En coulée des métaux, un moule est une cavité creuse formée avec précision qui définit la forme externe et les caractéristiques clés d’une pièce métallique. Pendant le processus de coulée, le métal en fusion est introduit dans cette cavité, où il remplit le moule, refroidit et se solidifie. Une fois la solidification terminée, le moule est ouvert ou brisé, et la pièce métallique finie est retirée.

La coulée des métaux est un procédé de fabrication dans lequel le métal est chauffé jusqu’à devenir liquide, puis versé ou forcé dans un moule. Le métal s’écoule dans la cavité du moule, prend la forme exacte de la cavité en se solidifiant, et forme une pièce proche de la forme finale. Après refroidissement, la pièce métallique solide est éjectée ou extraite du moule, complétant ainsi le cycle de coulée.

Bien que ce principe de base s’applique à tous les procédés de coulée, il existe de nombreuses variantes. Les variables les plus importantes incluent le matériau du moule (comme le sable, la céramique, les coquilles à base de cire ou les moules métalliques) et la méthode utilisée pour introduire le métal en fusion, qui peut impliquer la coulée par gravité, la coulée sous pression, la coulée assistée par vide ou la coulée centrifuge. Chaque variante affecte la finition de surface, la précision dimensionnelle, le comportement de refroidissement et l’efficacité de production.

Quel que soit le procédé de coulée spécifique utilisé, les moules doivent répondre à plusieurs exigences techniques critiques :

- Résister à des températures élevées sans se dégrader ni se déformer lorsqu’ils sont exposés au métal en fusion

- Maintenir la précision dimensionnelle pour garantir que la pièce finale respecte les spécifications de conception

- Permettre un écoulement et un refroidissement contrôlés du métal, minimisant les défauts tels que la porosité, le retrait ou le remplissage incomplet

- Démouler la pièce sans dommage, soit par séparation du moule, soit par destruction du moule

Par conséquent, la conception et la fabrication d’un moule dépendent du procédé de coulée, du type de métal, de la géométrie de la pièce et du volume de production requis.

2. Types courants de moules utilisés en coulée des métaux

Avant d’apprendre à fabriquer des moules, il est important de comprendre les principales catégories de moules utilisées en coulée des métaux.

Moules en sable

- Fabriqués à partir de sable de silice mélangé à des liants

- Généralement à usage unique

- Très utilisés pour les pièces en fer, aluminium et acier

- Rentables pour des volumes faibles à moyens

Moules pour la coulée à la cire perdue (coulée en investissement)

- Créés à l’aide de modèles en cire et de coquilles en céramique

- Très grande précision dimensionnelle et excellente finition de surface

- Courants dans la bijouterie, l’aérospatiale et les composants de précision

Moules métalliques permanents

- Fabriqués en acier ou en fonte

- Réutilisables pour la production en grande série

- Courants pour la coulée de l’aluminium et du magnésium

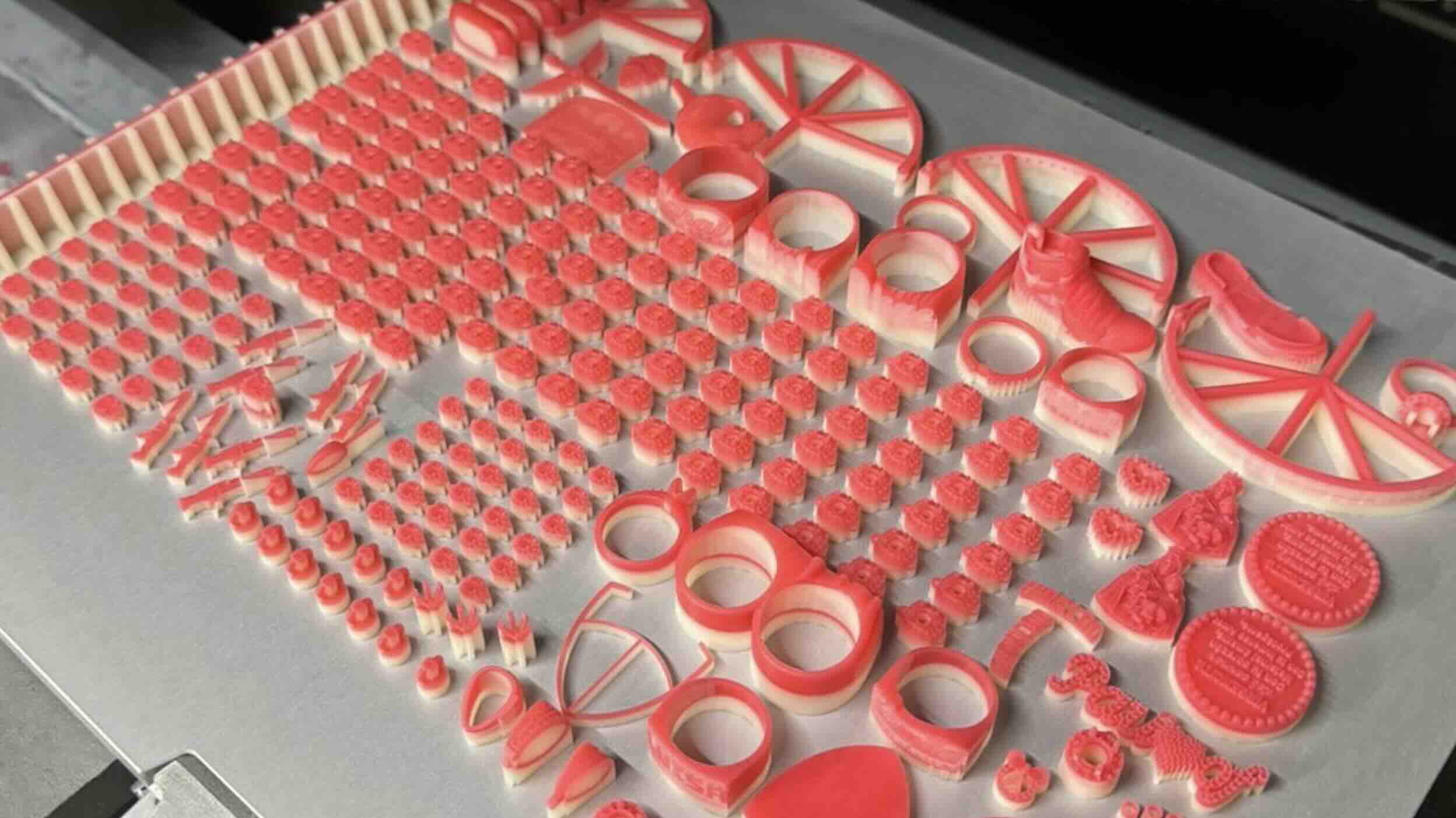

Moules et modèles imprimés en 3D

- Utilisent l’impression 3D à la cire pour créer des modèles ou des moules sacrificiels

- Permettent des géométries complexes et une itération rapide

- De plus en plus utilisés en prototypage et en coulée sur mesure

3. Comment fabriquer un moule en sable pour la coulée des métaux

Le moulage en sable est l’une des méthodes de coulée les plus accessibles et les plus utilisées.

Processus étape par étape de fabrication d’un moule en sable

-

Créer un modèle

Le modèle est une réplique solide de la pièce finale, généralement en bois, plastique ou résine imprimée en 3D. -

Préparer le mélange de sable

Le sable de fonderie est mélangé avec de l’argile ou des liants chimiques pour obtenir la résistance et la perméabilité appropriées. -

Compacter le sable autour du modèle

Le modèle est placé dans une boîte de moulage (châssis), et le sable est compacté autour. -

Retirer le modèle

Le modèle est soigneusement retiré, laissant une cavité correspondant à la forme souhaitée de la pièce. -

Ajouter les canaux d’alimentation et les évents

Des canaux sont créés pour permettre au métal en fusion de s’écouler dans le moule et aux gaz de s’échapper. -

Fermer le moule

Les moitiés du moule sont alignées et serrées ensemble, prêtes pour le coulage.

Les moules en sable sont idéaux pour les grandes pièces et les petites séries, bien que la finition de surface soit relativement rugueuse comparée à d’autres méthodes.

4. Comment fabriquer des moules pour la coulée à la cire perdue (Coulée à la cire perdue)

La coulée à la cire perdue est l’une des méthodes les plus précises pour la coulée des métaux.

Processus étape par étape de fabrication d’un moule pour la coulée à la cire perdue

- Créer un modèle en cire

- Assembler l’arbre en cire

- Construire la coquille en céramique

- Dégraisser le moule

- Cuire le moule

- Verser le métal en fusion

- Briser la coquille

La coulée à la cire perdue produit une excellente finition de surface, des tolérances serrées et une géométrie complexe, ce qui la rend idéale pour la bijouterie, les pièces médicales et aérospatiales.

5. Comment fabriquer des moules métalliques permanents

Les moules permanents sont utilisés pour la coulée en grande série et répétitive.

Processus de fabrication de base des moules permanents

- Concevoir le moule

- Usiner le moule à l’aide de CNC

- Appliquer des revêtements sur le moule

- Préchauffer le moule

Les moules permanents offrent une excellente constance mais nécessitent un investissement initial élevé.

6. Utiliser l’impression 3D à la cire pour fabriquer des moules pour la coulée des métaux

L’impression 3D a transformé la manière dont les moules et modèles sont fabriqués.

Approches courantes de l’impression 3D

- Modèles imprimés en 3D pour la coulée en sable

- Modèles en cire imprimés en 3D pour la coulée à la cire perdue

- Moules en sable imprimés directement en 3D par projection de liant

Avantages de l’impression 3D pour la fabrication de moules

- Itération rapide de conception

- Géométries internes complexes

- Réduction des coûts d’outillage

- Idéal pour les prototypes et les petites séries

7. Comparaison des méthodes de fabrication de moules pour la coulée des métaux

| Type de moule | Avantages | Limitations |

|---|---|---|

| Moules en sable | Faible coût, flexible, adapté aux grandes pièces | Finition de surface rugueuse, précision moindre |

| Coulée à la cire perdue | Haute précision, excellente finition de surface | Coût plus élevé, processus plus long |

| Moules métalliques permanents | Grande répétabilité, production rapide | Coût élevé de l’outillage, géométrie limitée |

| Moules/Modèles imprimés en 3D | Itération rapide, formes complexes | Pas idéal pour la production de masse |

Conclusion : Bien choisir son moule est la clé d’une coulée métallique réussie

Comprendre comment fabriquer des moules pour la coulée des métaux est essentiel pour produire des pièces métalliques moulées de haute qualité. Que ce soit avec des moules en sable, la coulée à la cire perdue, des moules permanents ou des techniques modernes d’impression 3D, le processus de fabrication du moule détermine la précision, la résistance et la finition de surface de la pièce finale.

En choisissant le type de moule approprié et en suivant des pratiques d’ingénierie éprouvées, les fabricants peuvent obtenir des résultats de coulée fiables et reproductibles.