¿Cómo hacer moldes para fundición de metal?

El fundido de metales es uno de los procesos de fabricación más antiguos y ampliamente utilizados, que permite dar forma al metal fundido en piezas complejas y precisas. En el corazón de cada proceso exitoso de fundición de metales está un molde correctamente elaborado.

Esta guía explica cómo hacer moldes para fundición de metales, cubriendo los métodos más comunes de fabricación de moldes, materiales y flujos de trabajo utilizados en fundiciones modernas, producción de joyería y fabricación a pequeña escala.

1. ¿Qué es un molde en la fundición de metales?

En la fundición de metales, un molde es una cavidad hueca formada con precisión que define la forma externa y las características clave de una pieza metálica. Durante el proceso de fundición, el metal fundido se introduce en esta cavidad, donde llena el molde, se enfría y solidifica. Una vez completada la solidificación, el molde se abre o se rompe, y se extrae la pieza metálica terminada.

La fundición de metales en sí es un proceso de fabricación en el que el metal se calienta hasta que se vuelve líquido y luego se vierte o fuerza dentro de un molde. El metal fluye hacia la cavidad del molde, toma la forma exacta de la cavidad al solidificarse y forma un componente casi con la forma final. Después del enfriamiento, la pieza metálica sólida se expulsa o extrae del molde, completando el ciclo de fundición.

Si bien este principio básico se aplica a todos los procesos de fundición, existen muchas variaciones. Las variables más importantes incluyen el material del molde (como arena, cerámica, conchas a base de cera o moldes metálicos) y el método utilizado para entregar el metal fundido, que puede involucrar vertido por gravedad, fundición a presión, fundición asistida por vacío o fundición centrífuga. Cada variación afecta el acabado superficial, la precisión dimensional, el comportamiento de enfriamiento y la eficiencia de producción.

Independientemente del método específico de fundición utilizado, los moldes deben cumplir con varios requisitos críticos de ingeniería:

- Resistir altas temperaturas sin degradarse o deformarse cuando se exponen al metal fundido

- Mantener la precisión dimensional para asegurar que la pieza final cumpla con las especificaciones de diseño

- Permitir un flujo y enfriamiento controlados del metal, minimizando defectos como porosidad, contracción o llenado incompleto

- Permitir la liberación de la pieza sin daños, ya sea mediante separación o destrucción del molde

Como resultado, la forma en que se diseña y fabrica un molde depende del método de fundición, el tipo de metal, la geometría de la pieza y el volumen de producción requerido.

2. Tipos comunes de moldes usados en la fundición de metales

Antes de aprender cómo hacer moldes, es importante entender las principales categorías de moldes usados en la fundición de metales.

Moldes de arena

- Hechos de arena de sílice mezclada con aglutinantes

- Normalmente de un solo uso

- Ampliamente usados para fundiciones de hierro, aluminio y acero

- Económicos para volúmenes bajos a medios

Moldes para fundición a la cera perdida (fundición de inversión)

- Creado usando patrones de cera y conchas cerámicas

- Muy alta precisión dimensional y acabado superficial

- Común en joyería, aeroespacial y componentes de precisión

Moldes metálicos permanentes

- Hechos de acero o hierro fundido

- Reutilizables para producción de alto volumen

- Comunes para fundición de aluminio y magnesio

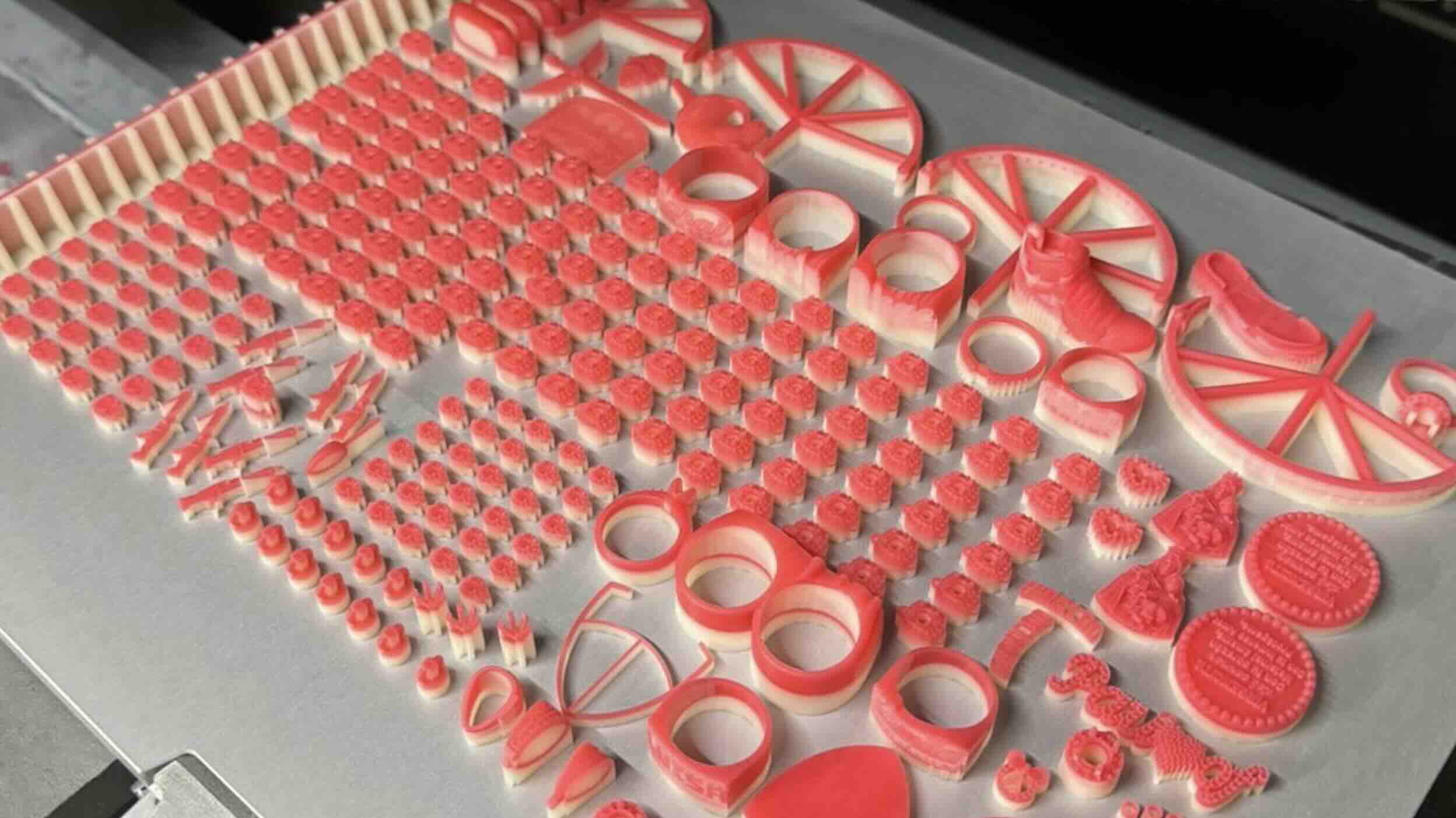

Moldes y patrones impresos en 3D

- Usan impresión 3D en cera para crear patrones o moldes sacrificables

- Permiten geometrías complejas y rápida iteración

- Cada vez más usados en prototipos y fundición personalizada

3. Cómo hacer un molde de arena para fundición de metales

El moldeo en arena es uno de los métodos de fundición más accesibles y ampliamente usados.

Proceso paso a paso para hacer moldes de arena

-

Crear un patrón

El patrón es una réplica sólida de la pieza final, típicamente hecha de madera, plástico o resina impresa en 3D. -

Preparar la mezcla de arena

La arena de fundición se mezcla con arcilla o aglutinantes químicos para lograr la resistencia y permeabilidad adecuadas. -

Compactar la arena alrededor del patrón

El patrón se coloca en una caja de moldeo (flask) y la arena se compacta alrededor de él. -

Retirar el patrón

El patrón se retira cuidadosamente, dejando una cavidad que coincide con la forma deseada de la pieza. -

Agregar canales y respiraderos

Se crean canales para permitir que el metal fundido fluya hacia el molde y que los gases escapen. -

Cerrar el molde

Las mitades del molde se alinean y se sujetan juntas, listas para el vertido.

Los moldes de arena son ideales para piezas grandes y producciones cortas, aunque el acabado superficial es relativamente áspero en comparación con otros métodos.

4. Cómo hacer moldes para fundición a la cera perdida (Fundición a la cera perdida)

La fundición a la inversión es uno de los métodos más precisos para la fundición de metales.

Proceso paso a paso para moldes de fundición a la inversión

- Crear un patrón de cera

- Ensamblar el árbol de cera

- Construir la concha cerámica

- Desencerar el molde

- Hornear el molde

- Verter el metal fundido

- Romper la concha

La fundición a la inversión produce un excelente acabado superficial, tolerancias estrictas y geometría compleja, lo que la hace ideal para joyería, piezas médicas y aeroespaciales.

5. Cómo hacer moldes metálicos permanentes

Los moldes permanentes se usan para fundición repetible y de alto volumen.

Proceso básico de fabricación de moldes permanentes

- Diseñar el molde

- Mecanizar el molde usando CNC

- Aplicar recubrimientos al molde

- Precalentar el molde

Los moldes permanentes ofrecen excelente consistencia pero requieren una alta inversión inicial.

6. Uso de impresión 3D en cera para hacer moldes para fundición de metales

La impresión 3D ha transformado la forma en que se hacen los moldes y patrones.

Enfoques comunes de impresión 3D

- Patrones impresos en 3D para fundición en arena

- Modelos impresos en 3D en cera para fundición a la inversión

- Moldes de arena impresos directamente en 3D usando inyección de aglutinante

Ventajas de la impresión 3D para la fabricación de moldes

- Iteración rápida de diseño

- Geometrías internas complejas

- Reducción de costos de herramientas

- Ideal para prototipos y lotes pequeños

7. Comparación de métodos para hacer moldes para fundición de metales

| Tipo de molde | Beneficios | Limitaciones |

|---|---|---|

| Moldes de arena | Bajo costo, flexibles, adecuados para piezas grandes | Acabado superficial áspero, menor precisión |

| Fundición a la inversión | Alta precisión, excelente acabado superficial | Mayor costo, proceso más largo |

| Moldes metálicos permanentes | Alta repetibilidad, producción rápida | Alto costo de herramientas, geometría limitada |

| Moldes/Patrones impresos en 3D | Iteración rápida, formas complejas | No ideal para producción masiva |

Conclusión: Hacer el molde correcto es clave para una fundición de metales exitosa

Entender cómo hacer moldes para fundición de metales es esencial para producir piezas metálicas fundidas de alta calidad. Ya sea usando moldes de arena, fundición a la inversión, moldes permanentes o técnicas modernas de impresión 3D, el proceso de fabricación del molde determina la precisión, resistencia y acabado superficial de la pieza final.

Al elegir el tipo de molde apropiado y seguir prácticas de ingeniería comprobadas, los fabricantes pueden lograr resultados de fundición confiables y repetibles.